در دنیای صنعتی امروز، روانکاری بر بلبرینگ و رولبرینگ نقش حیاتی در حفظ و بهبود عملکرد ماشینآلات ایفا میکند. این فرآیند، که به نظر ساده میرسد، تاثیر عمیقی بر کارایی، دوام و قابلیت اطمینان بلبرینگها و رولبرینگها دارد. با انتخاب و اجرای صحیح روانکاری، میتوان از پوشیدگی زودرس جلوگیری کرد، کارایی را بهبود بخشید و عمر مفید تجهیزات را افزایش داد. اما چگونه میتوان از میان گزینههای متعدد، بهترین روانکار را انتخاب کرد و آن را به طور موثر به کار برد؟ در این مجموعه مقالات، به بررسی اصول اساسی و تکنیکهای پیشرفته روانکاری پرداخته و نکات کلیدی برای حفظ و بهبود عملکرد بلبرینگها و رولبرینگها را ارائه میدهیم. همراه ما باشید تا به این سوالات پاسخ دهیم.

مقدمهای بر اهمیت روانکاری بر بلبرینگ و رولبرینگ: چرا باید اهمیت دهیم؟

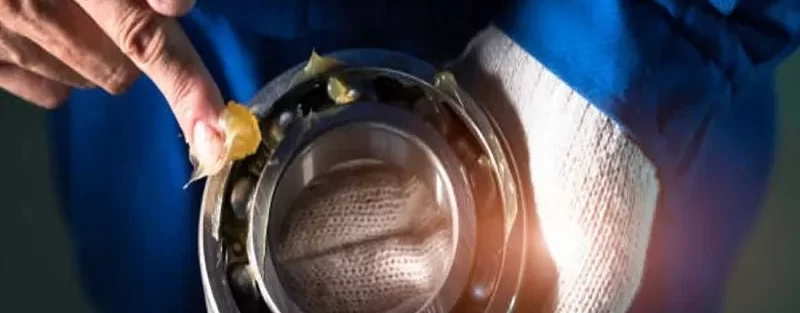

روانکاری بر بلبرینگ و رولبرینگ نه تنها یک رویه نگهداری است، بلکه یک استراتژی حیاتی برای افزایش عمر و کارایی بلبرینگ صنعتی و رولبرینگ است. این فرآیند، اصطکاک و سایش بین اجزای متحرک را کاهش داده، از افزایش دما جلوگیری کرده و در نتیجه، عملکرد دستگاهها را بهینه میکند. بدون روانکاری مناسب، بلبرینگها و رولبرینگها در معرض خطر شکست زودهنگام قرار میگیرند، که میتواند به توقف تولید و هزینههای گزاف تعمیرات منجر شود.

درک اهمیت این فرآیند و اجرای دقیق آن، اساسی برای هر صنعتی است که به دنبال بهرهوری بالا و کاهش هزینههای عملیاتی است. بنابراین، توجه به جزئیات در انتخاب روانکار و روشهای اعمال آن، میتواند تفاوت بزرگی در عملکرد کلی و دوام تجهیزات ایجاد کند.

انتخاب روانکار مناسب: کلید بهبود عملکرد بلبرینگ و رولبرینگ

انتخاب روانکار مناسب برای روانکاری بلبرینگ و رولبرینگ یکی از مهمترین تصمیمات در حفظ و بهبود عملکرد این اجزای حیاتی است. روانکارها نه تنها باید قادر به کاهش اصطکاک و حرارت باشند، بلکه باید در برابر شرایط سخت محیطی مانند دماهای بالا، آلودگی و رطوبت مقاومت نشان دهند. انتخاب نادرست میتواند به کاهش کارایی رولبرینگ و افزایش خطر شکست منجر شود.

بنابراین، درک ویژگیهای فنی روانکارها و تطابق آنها با نیازهای خاص بلبرینگها و رولبرینگها، اساسی است. این انتخاب دقیق، نه تنها عمر مفید اجزا را افزایش میدهد بلکه به کاهش دورههای تعمیر و نگهداری و صرفهجویی در هزینهها نیز کمک میکند.

روشهای روانکاری بر بلبرینگ و رولبرینگ: از دستی تا اتوماتیک

روانکاری بر بلبرینگ و رولبرینگ میتواند از طریق روشهای دستی یا اتوماتیک انجام شود، هر کدام با ویژگیهای مهم خود. روش دستی، هرچند ساده و کم هزینه است، اما احتمال خطا و ناپیوستگی در روانکاری را افزایش میدهد.

در مقابل، سیستمهای روانکاری اتوماتیک، با دقت بالا و به طور یکنواخت، روانکار را به اجزای مورد نیاز میرسانند، که این امر به حفظ ویژگیهای مهم بلبرینگ و رولبرینگ کمک کرده و عمر مفید آنها را افزایش میدهد. استفاده از سیستمهای اتوماتیک همچنین به کاهش زمان توقف ماشینآلات و افزایش بهرهوری کمک میکند. انتخاب روش روانکاری باید بر اساس نیازهای عملیاتی، دسترسی به اجزا و بودجه تعیین شود.

تاثیر روانکاری بر عمر و کارایی بلبرینگ و رولبرینگ

روانکاری بر بلبرینگ و رولبرینگ یکی از مهمترین عوامل در افزایش عمر و بهبود کارایی این اجزای حیاتی است. روانکاری مناسب اصطکاک بین سطوح متحرک را کاهش داده، از افزایش دما جلوگیری کرده و به کاهش سایش و پارگی کمک میکند. این امر نه تنها عمر مفید بلبرینگها و رولبرینگها را افزایش میدهد، بلکه با کاهش نیاز به تعمیرات و تعویضهای مکرر، به کاهش هزینههای نگهداری نیز کمک میکند.

علاوه بر این، روانکاری موثر به حفظ کارایی اپتیمال بلبرینگها و رولبرینگها کمک کرده و اطمینان از عملکرد بینقص آنها در شرایط عملیاتی مختلف را فراهم میآورد. بنابراین، توجه به جزئیات در انتخاب و اجرای روانکاری، یک سرمایهگذاری هوشمندانه در حفظ و بهبود عملکرد تجهیزات صنعتی است.

نکات کلیدی در نگهداری و روانکاری بر بلبرینگ و رولبرینگ صنعتی

در نگهداری و روانکاری بر بلبرینگ و رولبرینگ صنعتی، چند نکته کلیدی وجود دارد که باید مورد توجه قرار گیرند. اولین قدم، انتخاب روانکار مناسب بر اساس شرایط عملیاتی و محیطی است. استفاده از روانکارهای با کیفیت و مخصوص بلبرینگها و رولبرینگها، میتواند تاثیر قابل توجهی بر کاهش اصطکاک و سایش داشته باشد.

دوم، برنامهریزی برای روانکاری دورهای و منظم، که از تجمع گرد و غبار و آلودگیها جلوگیری کرده و اطمینان از عملکرد بینقص بلبرینگها و رولبرینگها را فراهم میآورد. سوم، بررسی دورهای وضعیت روانکار و تعویض آن در صورت نیاز، که به حفظ کیفیت روانکاری و جلوگیری از خرابیهای احتمالی کمک میکند. این نکات، ضمن افزایش دوام و کارایی، به کاهش هزینههای نگهداری و تعمیرات نیز منجر میشود.

چالشها و راهکارهای روانکاری در محیطهای خاص صنعتی

روانکاری بر بلبرینگ و رولبرینگ در محیطهای خاص صنعتی، مانند محیطهای با دمای بالا، رطوبت زیاد یا وجود ذرات ساینده، با چالشهای منحصر به فردی روبرو است. این شرایط خاص، انتخاب روانکارهایی با ویژگیهای خاص را ضروری میسازد، مانند روانکارهای با مقاومت حرارتی بالا، مقاوم در برابر آب یا ضد سایش. علاوه بر این، استفاده از سیستمهای روانکاری اتوماتیک که قادر به تامین مداوم روانکار به اجزای مورد نیاز هستند، میتواند در این محیطها بسیار موثر باشد.

همچنین، اجرای برنامههای نظارت وضعیت و تجزیه و تحلیل روغن میتواند به شناسایی و حل مشکلات احتمالی کمک کند، قبل از اینکه به خرابیهای جدی منجر شوند. اتخاذ این راهکارها، به حفظ عملکرد ایدهآل بلبرینگها و رولبرینگها در شرایط دشوار کمک کرده و به طولانیتر شدن عمر مفید آنها منجر میشود.

روانکاری بر بلبرینگ و رولبرینگ: کلید دستیابی به حداکثر کارایی و دوام

روانکاری بر موثر بلبرینگ و رولبرینگ نه تنها به افزایش کارایی و دوام این اجزای حیاتی کمک میکند، بلکه در کاهش هزینههای نگهداری و تعمیرات نیز نقش بسزایی دارد. از طریق انتخاب دقیق نوع روانکار و روشهای اجرایی، میتوان تاثیرات مخرب اصطکاک و سایش را به حداقل رسانده و از شکستهای ناگهانی جلوگیری کرد.

علاوه بر این، روانکاری صحیح میتواند به بهبود راندمان انرژی کمک کرده و اثرات زیستمحیطی را کاهش دهد. در نهایت، توجه به جزئیات در فرآیند روانکاری، تفاوت بین عملکرد مطلوب و شکستهای پرهزینه را رقم میزند. اشتراکگذاری تجربیات و دانش در این زمینه میتواند به پیشرفت مستمر در صنایع کمک کند. نظرات و تجربیات شما در زمینه روانکاری بلبرینگ و رولبرینگ چیست؟ دیدگاههای خود را با ما به اشتراک بگذارید.