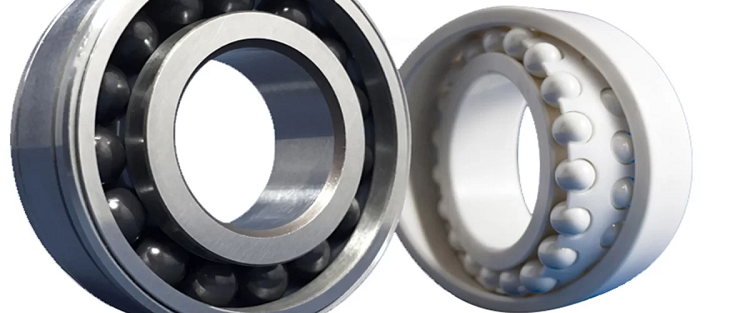

مزایا و معایب بلبرینگ های سرامیکی

در این مقاله به بررسی ویژگی ها و مشخصات بلبرینگ های سرامیکی و مزایا و معایب بلبرینگ های سرامیکی می پردازیم. برای کسب اطلاعات بیشتر درمورد انواع بلبرینگ، سایر مقالات ما در شرکت تجهیزات صنعتی آرتارول را مطالعه نمایید.

مزایای استفاده از بلبرینگ های سرامیکی

ریزساختارهای سرامیکی از پیوند کووالانسی ذاتی بین عناصر غیرفلزی برخوردارند. این بدان معنی است که آنها الکترون های مشترک دارند. این همکاری اتمی یک نیروی جاذبه بسیار قوی ایجاد می کند و به همین دلیل، سرامیک ها یک سری مزایای در مقایسه با فلزات دارند.

- آنها معمولاً دارای سختی بسیار بالایی (70-90 HRc) و مدول الاستیک یا یانگ هستند. این بدان معنی است که آنها در برابر تغییر شکل در هنگام اعمال بار همراه با ویژگی های سایش بهبود یافته مقاوم هستند.

- بلبرینگ های سرامیکی می توانند بدون روغن کاری کار کنند. این به این دلیل است که مواد سرامیکی میکرو جوش نمی دهند. جوشکاری میکرو، معمولاً در فلزات، زمانی اتفاق میافتد که عیوب سطحی روی عنصر نورد و مسیر مسابقه با یکدیگر تعامل داشته باشند و باعث ایجاد قوس الکتریکی شوند. این باعث تخریب سطح و کاهش قابل ملاحظه عمر یاتاقان می شود. مواد سرامیکی این مشکل را ندارند که آنها را برای کاربردهای مختلف که نیاز به محیطی بدون روغن دارند مناسب می کند.

- آنها معمولاً در دماهای بالا به شیوه ای پایدار رفتار می کنند به این معنی که انبساط حرارتی کمتری وجود دارد. برای افزایش طول پیوند یک پیوند کووالانسی در مقایسه با یک پیوند یونی فلزی، انرژی بسیار بیشتری لازم است.

- سرامیک ها مواد غیر فلزی و غیر آهنی هستند. هنگامی که در معرض آب و سایر مواد شیمیایی خطرناک قرار می گیرند، مانند فلزات خوردگی نمی کنند. درجه بالای مقاومت در برابر خوردگی آنها به آنها اجازه می دهد تا در محیط های مرطوب و شیمیایی خورنده عالی عمل کنند.

- بسیاری از سرامیک های مهندسی همچنین دارای چگالی پایینی هستند که منجر به بهبود سرعت عملیاتی یاتاقان ها می شود که به دلیل نیروهای مرکز محور کم و کاهش اصطکاک است.

به دلیل عدم وجود الکترون آزاد در اکثر سرامیک ها، عایق های غیر مغناطیسی و عالی هستند.

معایب بلبرینگ های سرامیکی

- اولین چیزی که ممکن است افراد هنگام تحقیق در مورد یاتاقان های سرامیکی متوجه شوند این است که آنها به طور قابل توجهی گران تر از همتایان فلزی خود هستند. دلایل زیادی برای این وجود دارد.

- انرژی و هزینه های پردازش بسیار بالایی در ارتباط با انرژی انبوه مورد نیاز برای رسیدن به دمای مورد نیاز برای فرآیند تف جوشی مواد اولیه با درجه بالا وجود دارد.

- از آنجایی که سرامیک ها بسیار سخت هستند، هزینه های ماشینکاری و سنگ زنی در هنگام ساخت بلبرینگ های دقیق به سرعت افزایش می یابد.

- همه اینها باید در محیطی تمیز با نیروی کار ماهر انجام شود. سرامیک ها به شدت به ناخالصی های موجود در منافذ خود حساس هستند، بنابراین هر گونه آلودگی می تواند باعث خرابی زودرس شود.

- همانطور که اندازه افزایش می یابد، به دلیل نیاز به روش های پردازش هزینه بالا، قیمت نیز به طور تصاعدی افزایش می یابد. اینها شامل فرآیند پخت کندتر مورد نیاز برای غلبه بر گرادیان دما در بدنه سبز، میزان فشار اعمال شده یکنواخت بر روی حجم بزرگتر و هزینه های دستگاه در نتیجه است.

- بلبرینگ های سرامیکی در مقایسه با فلزات ظرفیت بارگذاری کمتری دارند و به شوک حرارتی حساس هستند. شوک حرارتی زمانی است که گرادیان دما در ماده باعث انبساط دیفرانسیل می شود که منجر به تنش داخلی می شود. این تنش می تواند از استحکام ماده فراتر رود و در نتیجه ترک ایجاد کند.

- سرامیک همچنین برای دستیابی به یک سطح با کیفیت بالا دشوارتر است. می توان آنها را تا سطح Ra 0.1 آسیاب کرد که امکان دستیابی به کلاس دقت P5 را فراهم می کند. با این حال، با

- توجه به پیشرفت های تکنولوژیکی اخیر، کلاس های دقت بالاتر در حال حاضر با بلبرینگ های سرامیکی Carter امکان پذیر است.

مواد متداول یاتاقان سرامیکی: نیترید سیلیکون، زیرکونیا و سیلیکون کاربید

نیترید سیلیکون حفظ استحکام بالا و مقاومت در برابر خزش را با مقاومت اکسیداسیون ترکیب می کند. نسبت به اکثر فلزات قابلیت دمای بالا بهتری دارد و ضریب انبساط حرارتی پایین آن در مقایسه با اکثر مواد سرامیکی مقاومت در برابر شوک حرارتی بهتری دارد.

سیلیکون نیترید سیاه رنگ است و ماده انتخابی برای کاربردهای خلاء و سرعت بالا است. 58 درصد سبک تر از فولاد سنتی است که باعث کاهش نیروی مرکزگرای تولید شده توسط عناصر نورد می شود که به طور قابل توجهی طول عمر خستگی را افزایش می دهد. بر خلاف سایر مواد سرامیکی، نیترید سیلیکون می تواند بارهای مشابه فولاد بلبرینگ را تحمل کند. با این حال، برای طراحی مسابقه در هر کاربرد با بارگذاری شوک به دلیل سختی مواد نامناسب است.

زیرکونیا (ZrO2) در دهه 1960 و 1970 برای تولید یک مانع حرارتی بر روی کاشی های خارجی یک شاتل فضایی به منظور ایجاد امکان ورود مجدد شاتل به اتمسفر زمین بدون متلاشی شدن ساخته شد. از آن زمان، زیرکونیا ماده انتخابی برای کاربردهای دمای بالا و بسیار خورنده بوده است. چگالی و انبساط حرارتی زیرکونیا بیشتر از هر ماده سرامیکی دیگری شبیه فولاد است. بنابراین، آن را به صرفه جویی در وزن و مقاومت در برابر شوک حرارتی مشابه با سایر مواد سرامیکی ندارد. با این حال، در مقایسه با نیترید سیلیکون و کاربید سیلیکون، زیرکونیا چقرمگی شکست بالایی دارد. رنگ زیرکونیا سفید است.

کاربید سیلیکون که کمتر از سایر مواد سرامیکی استفاده می شود به دلیل هزینه مواد اولیه و سختی ماشین کاری، بهترین مقاومت در برابر حرارت و خوردگی را در بین تمام مواد سرامیکی ارائه می دهد.

سیلیکون کاربید بهتر است تحت بارهای کم و در محیط های بسیار خورنده استفاده شود. خواص مواد این مواد سرامیکی در جداول زیر به همراه فولاد ضد زنگ 440C برای مقاصد مقایسه ذکر شده است.

انواع مختلف کاربرد بلبرینگ های سرامیکی

- فضا و ماهواره ها

بسیاری از مواد مدرن منشأ خود را در فناوری فضایی پیشگام مییابند. بسیاری از مواد سرامیکی که در حال حاضر معمولاً در یاتاقان ها استفاده می شوند فقط به همین دلیل ساخته شده اند. اکتشاف فضایی بارهای شدید و محیطهای متلاطم را نشان میدهد در حالی که محدودیتهای سنگین وزن و نیازهای خلاء را میطلبد.

بلبرینگ های سرامیکی می توانند این الزامات را برآورده کنند زیرا بسیاری از آنها سبک وزن و سازگار با خلاء هستند. بلبرینگ های سرامیکی بر خلاف معادل های فولادی خود می توانند بدون روغن کاری کار کنند که نه تنها آلودگی احتمالی اجزای ظریف در کاربردهای اطراف را متوقف می کند، بلکه باعث کاهش وزن نیز می شود زیرا نیازی به گریس های سنگین نیست. آنها همچنین برخلاف همتایان فولادی خود جوشکاری سرد را تجربه نمی کنند.

- شیمیایی و پزشکی

در بسیاری از کاربردهایی که آلودگی می تواند به طور بالقوه تهدید کننده زندگی باشد، بلبرینگ های سرامیکی بهترین راه حل ها را ارائه می دهند. فولادهای استاندارد چه با مواد شیمیایی مخلوط شوند و چه در تجهیزات پزشکی، تحت تأثیر اسیدها و قلیاهای قوی قرار می گیرند. فولادهای استاندارد، از جمله فولاد ضد زنگ، هنگام شستشو با محلولها میتوانند زنگ بزنند و منجر به آلودگی ذرات شوند. یاتاقان های سرامیکی مانند فولادهای استاندارد واکنش نشان نمی دهند زیرا از نظر شیمیایی ترکیبات خنثی هستند. این بدان معنی است که آنها به مواد خورنده واکنش شیمیایی ندارند و محصولات جانبی مضر را آزاد نمی کنند.

یاتاقان های فولادی استاندارد نیز به نوعی روانکاری نیاز دارند، اعم از گریس یا روغن، که تمیز کردن آنها دشوار است و در نهایت باکتری های نامناسب برای کاربردهای بهداشتی را پرورش می دهد. علاوه بر این، از آنجایی که یاتاقانهای سرامیکی میتوانند خشک و بدون روغنکاری اضافی کار کنند، هیچ گونه میکروبیولوژی اضافی برای نگرانی وجود ندارد.

- ابزار علمی

برخی از ابزار دقیق بسیار تخصصی ممکن است به یک سیستم کاملاً غیر مغناطیسی نیاز داشته باشند. پدیده مغناطیسی نوری به نام اثر فارادی برهمکنش بین نور و میدان مغناطیسی را در یک محیط به نمایش می گذارد. اگر نور در یک ابزار اندازه گیری یا استفاده می شود، باید از یاتاقان فولادی استاندارد اجتناب شود. بلبرینگهای سرامیکی برای موقعیتهایی که تشدید مغناطیسی مشکل است عالی هستند.

نتیجه گیری

بلبرینگهای سرامیکی طیف وسیعی از مزایا را برای کاربردهای مهندسی نشان میدهند، اما همچنین دارای معایبی هستند که باید در نظر گرفته شوند. آنها بسیار سخت، مقاوم در برابر خوردگی و دارای مدول الاستیک بالا هستند. آنها می توانند بدون روغن کاری کار کنند، انبساط حرارتی پایینی دارند، معمولاً چگالی کمی دارند و دارای کیفیت غیر مغناطیسی هستند. با این حال، آنها گران هستند، ظرفیت بارگذاری پایینی دارند، به شوک حرارتی حساس هستند و به سختی می توان سطح را با کیفیت بالا به پایان رساند.

چه از سیلیکون نیترید، زیرکونیا یا حتی کاربید سیلیکون استفاده کنید، بلبرینگ های سرامیکی برای طیف گسترده ای از کاربردها مانند ابزار دقیق فضایی، شیمیایی، پزشکی و علمی در دسترس هستند.