آیا تا به حال با مشکل خراش و خش بلبرینگ در تجهیزات خود مواجه شدهاید؟ این مشکلات میتوانند عملکرد بلبرینگها را تحت تأثیر قرار داده و منجر به خرابیهای جدی در ماشینآلات شوند. در این مقاله، به بررسی علتهای خراش و خش بلبرینگ، روشهای پیشگیری و تعمیر آنها خواهیم پرداخت. اگر شما هم به دنبال راهحلهایی برای افزایش عمر مفید بلبرینگها و کاهش هزینههای نگهداری و تعمیرات هستید، این مقاله برای شماست. با ما همراه باشید تا اطلاعات کاملی در این زمینه کسب کنید و بتوانید از خرابیهای ناگهانی و هزینهبر جلوگیری کنید.

علت خراش و خش بلبرینگ چیست؟

خراش و خش بلبرینگ معمولاً به دلایل مختلفی رخ میدهد که مهمترین آنها شامل شرایط کاری نامناسب، عدم روانکاری صحیح و استفاده از بلبرینگهای با کیفیت پایین است. یکی از اصلیترین دلایل خراش و خش بلبرینگها، شرایط کاری سخت و ضربات مکانیکی است که میتواند باعث آسیب به سطح بلبرینگ شود.

این آسیبها میتوانند منجر به کاهش عمر مفید بلبرینگ و افزایش نیاز به تعمیرات شوند. عدم روانکاری صحیح نیز یکی دیگر از علل مهم خراش و خش بلبرینگ است. بلبرینگها برای عملکرد بهینه نیاز به روانکاری مناسب دارند تا از اصطکاک و سایش جلوگیری شود. استفاده از روانکارهای نامناسب یا عدم توجه به زمانبندی صحیح روانکاری میتواند باعث خش و خراش در بلبرینگها شود.

استفاده از بلبرینگهای با کیفیت پایین نیز میتواند منجر به ایجاد خراش و خش شود. بلبرینگهای ارزان قیمت معمولاً از مواد با کیفیت پایینتر ساخته میشوند و تحمل شرایط کاری سخت را ندارند. انتخاب بلبرینگهای با کیفیت و معتبر میتواند از بسیاری از مشکلات جلوگیری کند. در نهایت، دلیل از کار افتادن بلبرینگ ها و اقدامات پیشگیرانه باید مورد توجه قرار گیرد تا بتوان از بروز خراش و خش در بلبرینگها جلوگیری کرد و عمر مفید آنها را افزایش داد.

چگونه میتوان از خراش و خش بلبرینگ جلوگیری کرد؟

پیشگیری از خراش و خش بلبرینگ نیازمند رعایت نکات و اصولی است که میتواند به حفظ سلامت و افزایش عمر مفید بلبرینگها کمک کند. یکی از اولین و مهمترین اقداماتی که باید انجام دهید، استفاده از روانکارهای مناسب و با کیفیت است. روانکاری صحیح نه تنها از اصطکاک و سایش جلوگیری میکند، بلکه میتواند عملکرد بلبرینگ را بهبود بخشد و از ایجاد خراش و خش جلوگیری کند.

بررسی دورهای و منظم بلبرینگها نیز از اهمیت بالایی برخوردار است. بازرسیهای دورهای میتواند مشکلات کوچک را قبل از تبدیل شدن به مشکلات بزرگتر شناسایی کند و از خرابیهای جدی جلوگیری نماید. همچنین، تعویض به موقع روانکارها و استفاده از روانکارهای توصیه شده توسط سازنده، نقش مهمی در پیشگیری از خراش و خش بلبرینگ دارد.

رعایت شرایط کاری مناسب و جلوگیری از ورود ذرات خارجی و آلودگیها به بلبرینگ نیز بسیار مهم است. ذرات خارجی میتوانند باعث ایجاد خراش و خش در سطح بلبرینگ شوند و عملکرد آن را تحت تأثیر قرار دهند. استفاده از درپوشها و مهر و مومهای مناسب میتواند از ورود این ذرات جلوگیری کند. در نهایت، آموزش و آگاهی کارکنان در مورد اهمیت مراقبت و نگهداری از بلبرینگها و روشهای صحیح نصب و استفاده از آنها میتواند به کاهش خراش و خش بلبرینگها کمک کند. با اجرای این اقدامات پیشگیرانه، میتوان از بسیاری از مشکلات جلوگیری کرد و عمر مفید بلبرینگها را افزایش داد.

دلایل از کار افتادن بلبرینگها و اقدامات پیشگیرانه

دلایل از کار افتادن بلبرینگها و اقدامات پیشگیرانه شامل مجموعهای از عوامل و راهکارهایی است که میتواند به افزایش عمر مفید بلبرینگها و کاهش خرابیهای ناشی از خراش و خش بلبرینگ کمک کند. یکی از اصلیترین دلایل از کار افتادن بلبرینگها، عدم روانکاری مناسب است. بلبرینگها برای عملکرد بهینه نیاز به روانکاری صحیح دارند و عدم توجه به این نکته میتواند منجر به ایجاد سایش و خراش در سطح بلبرینگ شود.

عامل دیگری که میتواند باعث از کار افتادن بلبرینگها شود، نصب نادرست آنها است. نصب صحیح بلبرینگها با استفاده از ابزارهای مناسب و رعایت دستورالعملهای تولیدکننده میتواند از بروز مشکلاتی مانند خراش و خش جلوگیری کند. همچنین، انتخاب بلبرینگهای با کیفیت و متناسب با شرایط کاری میتواند تاثیر زیادی بر عملکرد و عمر مفید آنها داشته باشد.

ورود آلودگیها و ذرات خارجی به داخل بلبرینگ نیز یکی دیگر از دلایل شایع از کار افتادن بلبرینگها است. این ذرات میتوانند باعث ایجاد خراش و خش در سطح بلبرینگ شوند و عملکرد آن را تحت تاثیر قرار دهند. استفاده از درپوشها و مهر و مومهای مناسب و رعایت بهداشت محیط کاری میتواند از ورود این ذرات جلوگیری کند. در نهایت، بازرسیهای دورهای و منظم و انجام اقدامات پیشگیرانه مانند تعویض به موقع روانکارها، نصب صحیح بلبرینگها و استفاده از بلبرینگهای با کیفیت، میتوان از بسیاری از مشکلات و دلایل از کار افتادن بلبرینگها جلوگیری کرد و عمر مفید آنها را افزایش داد.

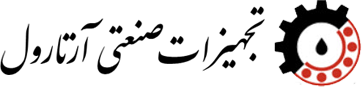

نشانههای لکهدار شدن بلبرینگ و خراش و خش بلبرینگ

لکهدار شدن بلبرینگ و خراش و خش بلبرینگ از نشانههایی هستند که نشاندهنده نیاز به بررسی و تعمیر بلبرینگها میباشند. یکی از اولین نشانهها، صدای غیرعادی و ناخوشایند در هنگام کارکرد بلبرینگ است. این صداها معمولاً ناشی از خراش و خش در سطح بلبرینگ یا ورود ذرات خارجی به داخل بلبرینگ میباشند. نشانه دیگر، افزایش دمای بلبرینگ در حین کار است. اگر بلبرینگها به درستی روانکاری نشده باشند یا خراش و خش در سطح آنها ایجاد شده باشد، اصطکاک افزایش مییابد و در نتیجه دمای بلبرینگ بیشتر میشود.

این افزایش دما میتواند منجر به آسیبهای جدیتر و خرابی کامل بلبرینگ شود. همچنین، تغییرات ظاهری مانند لکه دار شدن بلبرینگ نیز نشانهای از مشکلات داخلی بلبرینگ است. این لکهها ممکن است ناشی از اکسیداسیون، آلودگیهای خارجی یا روانکار نامناسب باشند. در صورت مشاهده لکههای غیرعادی، باید بلبرینگ را بازبینی کرده و اقدامات لازم برای تعمیر یا تعویض آن را انجام دهید.

افزایش لرزش و ناپایداری در عملکرد دستگاه نیز میتواند نشانهای از خراش و خش بلبرینگ باشد. این مشکل میتواند باعث کاهش دقت و کارایی دستگاه شود و نیاز به تعمیرات فوری دارد. در نهایت، بازرسیهای دورهای و توجه به نشانههای فوق میتواند به شما کمک کند تا مشکلات بلبرینگ را در مراحل اولیه شناسایی کرده و از خرابیهای جدیتر و هزینهبر جلوگیری کنید.

تأثیر خراش و خش بلبرینگ بر قیمت بلبرینگ

خراش و خش بلبرینگ میتواند تأثیر زیادی بر قیمت بلبرینگ و هزینههای نگهداری و تعمیرات داشته باشد. بلبرینگهای خراشیده و خشدار عملکرد بهینه خود را از دست میدهند و نیاز به تعمیرات و تعویضهای مکرر دارند. این موضوع میتواند منجر به افزایش هزینههای عملیاتی و کاهش بازدهی سیستم شود.

یکی از مهمترین عواملی که بر قیمت بلبرینگ تأثیر میگذارد، کیفیت و مواد استفاده شده در ساخت آن است. بلبرینگهای با کیفیت بالا معمولاً از مواد مقاومتر و فرآیندهای تولید دقیقتری بهرهمند هستند که میتواند از بروز خراش و خش جلوگیری کند. البته، این بلبرینگها معمولاً قیمت بالاتری نیز دارند، اما سرمایهگذاری در بلبرینگهای با کیفیت میتواند در بلندمدت به کاهش هزینههای نگهداری و افزایش عمر مفید بلبرینگها منجر شود.

تأثیر خرابی قفسه بلبرینگ بر خراش و خش بلبرینگ

خرابی قفسه بلبرینگ میتواند یکی از عوامل اصلی خراش و خش بلبرینگ باشد. قفسه بلبرینگ وظیفه نگهداری و جداسازی ساچمهها یا رولرها را دارد و از تماس مستقیم آنها با یکدیگر جلوگیری میکند. خرابی قفسه میتواند منجر به تماس غیرمستقیم و ناصاف ساچمهها شود که این امر باعث ایجاد خراش و خش در سطح بلبرینگ میشود. خرابی قفسه بلبرینگ میتواند به دلایل مختلفی رخ دهد، از جمله استفاده نادرست از بلبرینگ، نصب نادرست، شرایط کاری سخت و ورود آلودگیها به داخل بلبرینگ. این عوامل میتوانند باعث ایجاد فشارهای غیرعادی و نامتعادل در قفسه بلبرینگ شوند و منجر به خرابی آن شوند.

توجه به نشانههای خرابی قفسه بلبرینگ، مانند صدای غیرعادی، لرزشهای ناگهانی و افزایش دما، میتواند به شناسایی مشکلات در مراحل اولیه کمک کند. بازرسیهای دورهای و منظم نیز میتواند از بروز خرابیهای جدیتر و ایجاد خراش و خش در بلبرینگ جلوگیری کند.رتعویض به موقع قفسه بلبرینگ و استفاده از قفسههای با کیفیت و متناسب با شرایط کاری نیز میتواند به جلوگیری از خرابی قفسه و خراش و خش بلبرینگ کمک کند. با اجرای این اقدامات پیشگیرانه، میتوان عمر مفید بلبرینگها را افزایش داد و از خرابیهای ناگهانی و هزینهبر جلوگیری کرد.

چگونه خراش و خش بلبرینگ را تعمیر کنیم؟

تعمیر خراش و خش بلبرینگ نیازمند دقت و مهارت است و باید با توجه به میزان آسیب و نوع بلبرینگ انجام شود. در بسیاری از موارد، تعویض بلبرینگ بهترین راهحل است، زیرا خراش و خش عمیق میتواند باعث کاهش عمر مفید بلبرینگ و عملکرد نامناسب آن شود.راگر خراش و خش سطحی باشد، میتوان از روشهای ترمیم سطح بلبرینگ استفاده کرد. این روشها شامل استفاده از روانکارهای خاص و مواد ترمیمی است که میتواند سطح بلبرینگ را صاف و بدون خش کند. این کار باید توسط تکنسینهای ماهر و با استفاده از ابزارهای مناسب انجام شود.

یکی دیگر از روشهای تعمیر خراش و خش بلبرینگ، تعویض قطعات آسیب دیده و استفاده از قطعات جایگزین با کیفیت است. این روش میتواند به افزایش عمر مفید بلبرینگ کمک کند و از خرابیهای ناگهانی جلوگیری نماید.ردر نهایت، بازرسیهای دورهای و منظم، استفاده از روانکارهای مناسب و رعایت نکات نگهداری میتواند به جلوگیری از بروز خراش و خش بلبرینگ کمک کند و نیاز به تعمیرات را کاهش دهد. با رعایت این نکات، میتوان عمر مفید بلبرینگها را افزایش داد و هزینههای نگهداری و تعمیرات را به حداقل رساند.

اهمیت نگهداری صحیح برای جلوگیری از خراش و خش بلبرینگ

در نهایت، نگهداری صحیح از بلبرینگها و توجه به نکات پیشگیرانه میتواند به جلوگیری از خراش و خش بلبرینگ و افزایش عمر مفید آنها کمک کند. استفاده از روانکارهای مناسب، بررسیهای دورهای و منظم، تعویض به موقع قطعات آسیب دیده و رعایت شرایط کاری مناسب از جمله اقداماتی هستند که میتوانند به حفظ سلامت بلبرینگها و کاهش هزینههای نگهداری و تعمیرات کمک کنند.

همچنین، انتخاب بلبرینگهای با کیفیت و استفاده از تکنسینهای ماهر برای نصب و نگهداری بلبرینگها میتواند تأثیر زیادی بر عملکرد و عمر مفید آنها داشته باشد. با اجرای این اقدامات پیشگیرانه و رعایت نکات نگهداری، میتوان از خرابیهای ناگهانی و هزینهبر جلوگیری کرده و بازدهی سیستمها را به حداکثر رساند. از شما دعوت میکنیم تا با مطالعه این مقاله و استفاده از نکات و توصیههای آن، به بهترین شکل ممکن از بلبرینگهای خود مراقبت کنید و عملکرد بهینه آنها را تضمین نمایید.