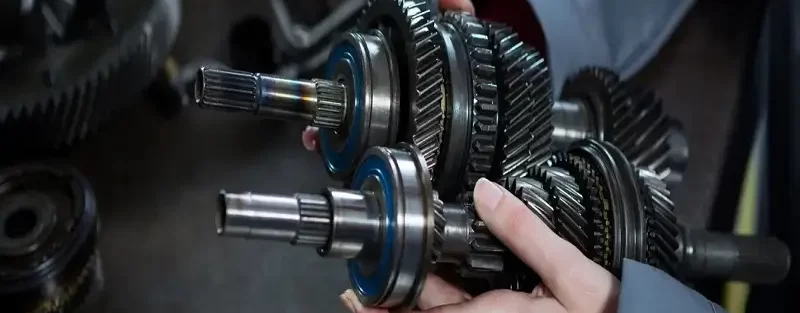

در دل هر ماشینی، شافتها به عنوان رکن اصلی انتقال قدرت عمل میکنند. اما، چه اتفاقی میافتد وقتی این اجزای حیاتی دچار خرابی های شافت میشوند؟خرابی های شافت میتوانند از نازکترین ترک تا شکستهای بزرگ، طیف وسیعی از مشکلات را شامل شوند که هر یک میتوانند به کاهش کارایی و حتی توقف کامل ماشین منجر شوند. در این مقدمه، ما به بررسی ۰ تا ۱۰۰ آنالیز خرابی های شافت میپردازیم، از شناسایی اولیه علائم تا راهکارهای مقابله و تعمیر. بیایید با هم این سفر آموزشی را آغاز کنیم و به کشف عمیقترین رازهای مکانیک بپردازیم.

شناسایی اولیه: علائم هشدار دهنده خرابی های شافت

شناسایی اولیه علائم هشدار دهنده خرابی های شافت اهمیت حیاتی در حفظ کارایی و اطمینان از عملکرد بینقص ماشینآلات صنعتی دارد. خرابیهای شافت میتوانند منجر به توقفهای ناگهانی، افزایش هزینههای تعمیر و نگهداری و کاهش طول عمر تجهیزات شوند. در این متن، به بررسی علائم هشدار دهندهای میپردازیم که نشاندهنده خرابیهای احتمالی شافت هستند. یکی از اولین نشانههای خرابیهای شافت، صداهای غیرعادی است.

صداهای ضربهای، سایش یا خرخر که از شافت یا محور ماشین شنیده میشوند، میتوانند نشاندهنده فرسودگی، خوردگی یا آسیبدیدگی شافت باشند. این صداها معمولاً زمانی بروز میکنند که شافت دچار ترک خوردگی، خمیدگی یا سایر آسیبهای ساختاری شده باشد. لرزشهای غیرمعمول نیز میتوانند نشاندهنده خرابیهای شافت باشند. لرزش بیش از حد میتواند ناشی از عدم تعادل، خمیدگی یا نصب نادرست شافت باشد. این لرزشها نه تنها به شافت آسیب میرسانند بلکه میتوانند به بخشهای دیگر ماشین نیز ضرر بزنند.

تغییرات در دمای عملیاتی شافت نیز میتواند نشاندهنده مشکل باشد. افزایش دمای شافت ممکن است ناشی از افزایش اصطکاک، کاهش روانکاری یا بار اضافی باشد. دمای بیش از حد میتواند به تدریج به تجزیه مواد و خرابی شافت منجر شود. مشاهده ترکها یا خوردگی بر روی سطح شافت نیز یکی دیگر از علائم هشدار دهنده است.

ترکهای ریز میتوانند به مرور زمان گسترش یابند و منجر به شکست کامل شافت شوند. خوردگی نیز میتواند ساختار شافت را تضعیف کرده و به کاهش استحکام آن منجر شود. توجه به این علائم هشدار دهنده و اقدام به موقع برای رفع مشکلات میتواند به جلوگیری از خرابیهای شافت کمک کند و به حفظ کارایی و افزایش طول عمر ماشینآلات منجر شود. شناسایی و رفع به موقع این مشکلات نه تنها از توقفهای ناخواسته جلوگیری میکند بلکه به کاهش هزینههای تعمیر و نگهداری نیز کمک میکند.

محصولات پیشنهادی ما: گریس با گستره وسیع کاربری

عوامل اصلی: چه چیزی باعث خرابی شافت میشود؟

خرابیهای شافت میتوانند به دلایل متعددی رخ دهند و شناسایی عوامل اصلی که باعث این خرابیها میشوند، برای حفظ کارایی و افزایش طول عمر ماشینآلات صنعتی حیاتی است. در این متن، به بررسی دقیق این عوامل میپردازیم تا درک بهتری از چگونگی پیشگیری و مدیریت خرابیهای شافت به دست آوریم. یکی از عوامل اصلی که میتواند منجر به خرابیهای شافت شود، بارهای بیش از حد است.

وقتی شافتها تحت فشارهایی قرار میگیرند که فراتر از طراحی اولیهشان است، احتمال خم شدگی، ترک خوردگی و حتی شکستن شافتها افزایش مییابد. این بارهای اضافی میتوانند ناشی از خطاهای محاسباتی یا تغییرات ناگهانی در فرآیندهای تولید باشند. خوردگی نیز نقش مهمی در خرابیهای شافت ایفا میکند. محیطهای خورنده، به ویژه در صنایعی که با مواد شیمیایی سروکار دارند، میتوانند به تدریج سطح شافتها را تجزیه کنند، که این امر میتواند به کاهش استحکام و در نهایت خرابی شافت منجر شود.

خستگی مواد به دلیل استفاده طولانی مدت و تکرار بارگذاریها، یکی دیگر از عوامل خرابی های شافت است. این نوع خرابی زمانی رخ میدهد که شافتها به طور مداوم تحت تنشها و فشارهای تکراری قرار گیرند، که این امر میتواند منجر به ترکهای ریز و در نهایت شکست شافت شود. عدم تراز بودن در نصب شافتها نیز میتواند به خرابی منجر شود. این مشکل زمانی رخ میدهد که شافتها به درستی با دیگر اجزای ماشین تراز نشدهاند، که این امر میتواند باعث ایجاد تنشهای ناخواسته و فرسودگی زودرس شود.

در نهایت، عیوب تولیدی، مانند نقصهای ریختهگری یا ماشینکاری، نیز میتوانند به خرابیهای شافت منجر شوند. این عیوب میتوانند نقاط ضعفی در شافت ایجاد کنند که تحت شرایط کاری سخت، به سرعت به نقاط شکست تبدیل شوند. درک این عوامل و اتخاذ اقدامات پیشگیرانه میتواند به کاهش احتمال خرابیهای شافت کمک کند و به حفظ کارایی و افزایش طول عمر ماشینآلات منجر شود.

تاثیرات خرابی های شافت بر ماشینآلات

خرابی های شافت میتوانند تأثیرات قابل توجهی بر ماشینآلات صنعتی داشته باشند، که این تأثیرات میتوانند از کاهش کارایی تا توقف کامل تولید متغیر باشند. شافتها به عنوان یکی از اجزای اصلی در انتقال قدرت در بسیاری از ماشینآلات عمل میکنند، بنابراین، خرابیهای شافت میتوانند پیامدهای جدی برای کل سیستم به همراه داشته باشند. در این متن، به بررسی تأثیرات خرابیهای شافت بر ماشینآلات میپردازیم. یکی از اصلیترین تأثیرات خرابیهای شافت، کاهش کارایی و عملکرد ماشین است.

وقتی شافت دچار خرابی میشود، ممکن است قادر به انتقال قدرت به طور مؤثر نباشد، که این امر میتواند منجر به کاهش سرعت، دقت و کارایی کلی ماشین شود. این کاهش کارایی میتواند بر تولید و زمانبندی تأثیر بگذارد و هزینههای تولید را افزایش دهد. افزایش سایش و فرسودگی اجزای دیگر نیز یکی دیگر از پیامدهای خرابی های شافت است. وقتی شافت به درستی کار نمیکند، ممکن است فشار و تنشهای ناخواستهای به بخشهای دیگر ماشین وارد شود، که این امر میتواند به سایش زودرس و خرابی اجزای دیگر منجر شود.

افزایش هزینههای نگهداری و تعمیرات نیز از دیگر تأثیرات خرابیهای شافت است. تعمیر یا تعویض شافتهای خراب میتواند هزینهبر باشد، به ویژه اگر نیاز به توقف تولید برای انجام تعمیرات باشد. علاوه بر هزینههای مستقیم تعمیرات، توقفهای تولید نیز میتوانند هزینههای غیرمستقیم قابل توجهی به همراه داشته باشند.

در نهایت، خرابیهای شافت میتوانند تاثیرات منفی بر ایمنی کارکنان داشته باشند. شافتهای خراب میتوانند خطرات ایمنی را افزایش دهند، به ویژه اگر خطر شکست و پرتاب قطعات وجود داشته باشد. اطمینان از عملکرد صحیح شافتها برای حفظ محیط کاری ایمن ضروری است. بنابراین، شناسایی و رفع به موقع خرابیهای شافت برای حفظ کارایی، کاهش هزینهها و تضمین ایمنی در محیطهای صنعتی اهمیت بالایی دارد.

روشهای آنالیز و تشخیص دقیق خرابی

در دنیای صنعتی امروز، تشخیص دقیق و به موقع خرابی های شافت اهمیت بالایی دارد. این فرآیند نه تنها به جلوگیری از توقفهای ناخواسته کمک میکند بلکه به حفظ کارایی و افزایش طول عمر ماشینآلات نیز منجر میشود. استفاده از روشهای آنالیز و تشخیص دقیق میتواند در شناسایی خرابیهای شافت بسیار مؤثر باشد. در این متن، به بررسی چندین روش کلیدی در این زمینه میپردازیم. یکی از روشهای اصلی، آنالیز ارتعاشات است. این روش به شناسایی تغییرات در ارتعاشات ماشین که میتواند ناشی از خرابی های شافت باشد، کمک میکند.

ارتعاشات غیرعادی میتوانند نشاندهنده مشکلاتی مانند عدم تعادل، خمیدگی یا فرسودگی بلبرینگها باشند. آنالیز دقیق ارتعاشات میتواند به تشخیص زودهنگام این مشکلات و جلوگیری از خرابیهای بیشتر کمک کند. آنالیز روغن نیز یکی دیگر از روشهای مهم در تشخیص خرابی های شافت است. این روش شامل بررسی نمونههای روغن برای شناسایی ذرات فلزی و سایر ناخالصیهایی است که میتوانند نشاندهنده فرسایش یا خرابی باشند. آنالیز روغن میتواند اطلاعات ارزشمندی در مورد وضعیت داخلی ماشین ارائه دهد و به تشخیص زودهنگام خرابیها کمک کند.

بررسی بصری و فتوگرافی نیز از روشهای اولیه اما مؤثر در شناسایی خرابی های شافت به شمار میروند. این روشها به بررسی دقیق شافت برای شناسایی هرگونه ترک، خوردگی، یا سایر آسیبهای ظاهری کمک میکنند. بررسی بصری منظم میتواند به شناسایی مشکلات در مراحل اولیه کمک کند و از پیشرفت خرابیها جلوگیری نماید.

آنالیز عناصر محدود (FEA) یک روش پیشرفته دیگر است که به مدلسازی رفتار شافتها تحت بارهای مختلف کمک میکند. این روش میتواند به شناسایی نقاط ضعف و پیشبینی احتمال خرابی های شافت قبل از بروز آنها کمک کند. استفاده از این روشها در کنار هم میتواند به تشخیص دقیق و به موقع خرابیهای شافت کمک کند و به متخصصان اجازه میدهد تا اقدامات لازم برای جلوگیری از توقفهای ناخواسته و افزایش طول عمر ماشینآلات را اتخاذ کنند.

راهکارهای تعمیر و پیشگیری از خرابیهای آتی

در مواجهه با خرابی های شافت ، تعمیر و پیشگیری از خرابیهای آتی نه تنها به حفظ کارایی ماشینآلات کمک میکند بلکه از توقفهای ناخواسته و هزینههای گزاف نیز جلوگیری مینماید. در این متن، به بررسی راهکارهای مؤثر برای تعمیر و جلوگیری از خرابیهای شافت میپردازیم. یکی از اولین گامها در تعمیر خرابیهای شافت، شناسایی دقیق مشکل است. استفاده از روشهای آنالیز مانند بررسی بصری، آنالیز ارتعاشات و آنالیز روغن میتواند به تعیین دقیق علت خرابی کمک کند.

پس از شناسایی مشکل، تعمیر یا تعویض قطعات آسیبدیده باید با دقت انجام شود تا از بازگشت مشکل جلوگیری شود. برای پیشگیری از خرابیهای آتی، اجرای یک برنامه نگهداری پیشگیرانه حیاتی است. این برنامه باید شامل بازرسیهای دورهای، تعویض روغن و روانکاری منظم، و تنظیم مجدد شافتها برای اطمینان از تراز بودن و کشش مناسب باشد. همچنین، مانیتورینگ دائمی ارتعاشات و دمای شافت میتواند به شناسایی زودهنگام نشانههای خرابی کمک کند.

استفاده از قطعات با کیفیت بالا و مناسب برای شرایط کاری خاص نیز در پیشگیری از خرابی های شافت موثر است. انتخاب مواد و قطعات مقاوم در برابر خوردگی، سایش و خستگی مواد میتواند به افزایش طول عمر شافتها کمک کند. آموزش کارکنان برای تشخیص نشانههای هشدار دهنده خرابی و اجرای صحیح فرآیندهای نگهداری و تعمیرات نیز از اهمیت بالایی برخوردار است.

دانش و آگاهی کارکنان میتواند به جلوگیری از اشتباهاتی که منجر به خرابیهای شافت میشوند، کمک کند. در نهایت، بهبود طراحی ماشینآلات و شافتها بر اساس تجربیات به دست آمده از خرابیهای گذشته میتواند به کاهش احتمال خرابیهای آتی کمک کند. این ممکن است شامل تغییرات در مواد، ابعاد یا حتی طراحی کلی شافت باشد تا مقاومت آن در برابر شرایط کاری سختتر افزایش یابد. اجرای این راهکارها میتواند به حفظ عملکرد پایدار ماشینآلات کمک کرده و از خرابیهای شافت در آینده جلوگیری کند.

مهار خرابی های شافت ؛ کلیدی برای دوام و کارایی

در پایان این سفر آموزشی، ما به اهمیت شناسایی، آنالیز، و مهار خرابی های شافت پی بردیم. این دانش نه تنها به ما امکان میدهد تا از بروز خرابیهای احتمالی جلوگیری کنیم بلکه به ما قدرت میبخشد تا با اطمینان بیشتری به نگهداری و تعمیرات ماشینآلات خود بپردازیم. خرابی های شافت میتوانند دشمنان نهانی باشند که در سایهها پنهان شده و آماده ضربه زدن به کارایی ماشینآلات ما هستند. اما با دانش و ابزار مناسب، میتوانیم این دشمنان را شناسایی کرده و قبل از اینکه فرصتی برای آسیب رساندن پیدا کنند، آنها را مهار کنیم.

از بازرسیهای دورهای گرفته تا استفاده از تکنیکهای پیشرفته آنالیز، هر اقدامی که ما انجام میدهیم، به ما کمک میکند تا یک قدم جلوتر از خرابیها باشیم. بیایید با هم این مسیر را طی کنیم و به جامعهای از متخصصان مجهز شویم که نه تنها خرابیهای شافت را مدیریت میکنند بلکه از آنها پیشگیری نیز میکنند. ما به نظرات و تجربیات شما ارزش میدهیم. اگر تجربهای در مواجهه با خرابیهای شافت دارید یا راهکاری برای پیشگیری از آنها میشناسید، لطفا آنها را با ما در بخش کامنتها به اشتراک بگذارید.