نوع روانکار در بیرینگ با تحمل دمای بالا

گریس از مخلوط کردن و پراکندگی یک جامد با میل ترکیبی بالا (به نام غلیظ کننده) با روغن روان کننده (به عنوان پایه) و تبدیل آن به حالت نیمه جامد ساخته می شود.

همچنین، انواع افزودنی ها را می توان برای بهبود عملکرد خاص اضافه کرد. در ادامه این مقاله به بررسی نوع روانکار در بیرینگ با تحمل دمای بالا در شرکت تجهیزات صنعتی آرتارول می پردازیم.

(1) روغن پایه

روغن معدنی معمولاً به عنوان روغن پایه برای گریس استفاده می شود. هنگامی که سیالیت در دمای پایین، پایداری در دمای بالا یا سایر عملکردهای خاص مورد نیاز است، اغلب از روغن دی استر، روغن سیلیکون، روغن پلی گلیکولیک، روغن فلوئوردار یا سایر روغن های مصنوعی استفاده می شود.

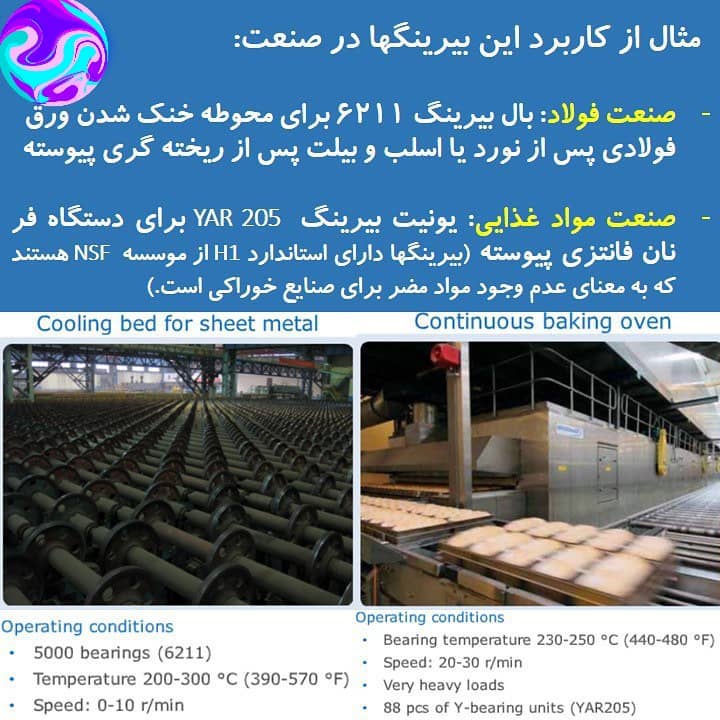

به طور کلی، گریس با روغن پایه با ویسکوزیته کم برای کاربردهایی در دمای پایین یا سرعت چرخش بالا مناسب است. گریس با روغن های پایه با ویسکوزیته بالا برای کاربرد در دمای بالا یا تحت بار سنگین مناسب است.

(2) ضخیم کننده

بیشتر گریس ها از پایه صابون فلزی مانند لیتیوم، سدیم یا کلسیم به عنوان غلیظ کننده استفاده می کنند. با این حال، برای برخی از کاربردها، غلیظ کننده های پایه غیر صابونی (مواد غیر آلی مانند بنتون، سیلیکاژل و مواد آلی مانند ترکیبات اوره، ترکیبات فلوئور) نیز استفاده می شود.

به طور کلی، پایداری مکانیکی، محدوده دمای عملیات بلبرینگ، مقاومت در برابر آب و سایر ویژگیهای گریس توسط غلیظ کننده تعیین میشود.

(گریس پایه صابون لیتیوم)

در مقاومت حرارتی، مقاومت در برابر آب و پایداری مکانیکی برتر است.

(گریس پایه صابون کلسیم)

برتر در مقاومت در برابر آب؛ از نظر مقاومت حرارتی پایین تر

(گریس پایه صابون سدیم)

برتر در مقاومت حرارتی؛ از نظر مقاومت در برابر آب پایین تر است.

(گریس پایه غیر صابونی)

در مقاومت حرارتی برتر

(3) مواد افزودنی

افزودنی های مختلف به طور انتخابی برای خدمت به اهداف مربوطه از کاربردهای گریس استفاده می شود.

عوامل فشار شدید

زمانی که یاتاقان ها باید بارهای سنگین یا ضربه ای را تحمل کنند.

مهار کننده های اکسیداسیون

زمانی که گریس برای مدت طولانی دوباره پر نمی شود. تثبیت کننده های ساختار، ضد زنگ و بازدارنده های خوردگی نیز استفاده می شود.

(4) سازگاری

قوام، که نشان دهنده سختی گریس است، به صورت رقمی مطابق با ASTM (JIS) با ضرب در 10 عمق (بر حسب میلی متر) که پیستون فلزی مخروطی شکل به گریس در دمای 25 درجه سانتیگراد توسط وزن مرده در 5 ثانیه نفوذ می کند، بیان می شود. . هر چه گریس نرم تر باشد، رقم بالاتر است. جدول 12-4 روابط بین مقیاس های NLGI و شاخص های نفوذ ASTM (JIS)، شرایط سرویس گریس را نشان می دهد. (NLGI: موسسه ملی گریس روان کننده)

(5) مخلوط کردن گریس های مختلف

از آنجایی که مخلوط کردن گریس های مختلف باعث تغییر خواص آنها می شود، گریس های مارک های مختلف را نباید مخلوط کرد.

اگر نمی توان از اختلاط اجتناب کرد، باید از گریس های حاوی همان غلیظ کننده استفاده کرد. حتی اگر گریس های مخلوط حاوی غلیظ کننده مشابه باشند، با این حال، اختلاط ممکن است به دلیل تفاوت در مواد افزودنی یا عوامل دیگر، اثرات نامطلوبی داشته باشد.

بنابراین لازم است اثرات یک مخلوط از قبل، از طریق آزمایش یا روش های دیگر بررسی شود.

روغن کاری

برای روانکاری، یاتاقانها معمولاً از روغنهای معدنی بسیار تصفیه شده استفاده میکنند که پایداری اکسیداسیون عالی، اثر ضد زنگ زدگی و استحکام بالای فیلم دارند. با این حال، با تنوع بلبرینگ، روغن های مصنوعی مختلفی مورد استفاده قرار گرفته اند. این روغنهای مصنوعی حاوی افزودنیهای مختلف (بازدارندههای اکسیداسیون، ضد زنگ، عوامل ضد کف و غیره) برای بهبود خواص خاص هستند. جدول 12-6 ویژگی های روغن های روان کننده را نشان می دهد.

روغن های روان کننده معدنی بر اساس کاربرد در JIS و MIL طبقه بندی می شوند.

انتخاب روغن روان کننده بیرینگ ها با قابلیت تحمل بالا

مهمترین معیار در انتخاب روغن روانکار این است که آیا روغن ویسکوزیته مناسب در دمای کار بلبرینگ ارائه می دهد یا خیر. مقادیر استاندارد ویسکوزیته سینماتیکی مناسب را می توان از طریق انتخاب نوع یاتاقان و سپس از طریق انتخاب با شرایط عملیاتی بدست آورد.

هنگامی که ویسکوزیته روغن روانکاری خیلی کم باشد، لایه روغن کافی نخواهد بود. از طرف دیگر، زمانی که ویسکوزیته خیلی زیاد باشد، به دلیل مقاومت ویسکوزیته، گرما ایجاد می شود. به طور کلی، هرچه بار سنگین تر و دمای عملیاتی بالاتر باشد، ویسکوزیته روغن روانکاری باید بالاتر باشد. در حالی که هر چه سرعت چرخش بیشتر باشد، ویسکوزیته باید کمتر باشد. شکل 12-3 رابطه بین ویسکوزیته روغن روانکار و دما را نشان می دهد.